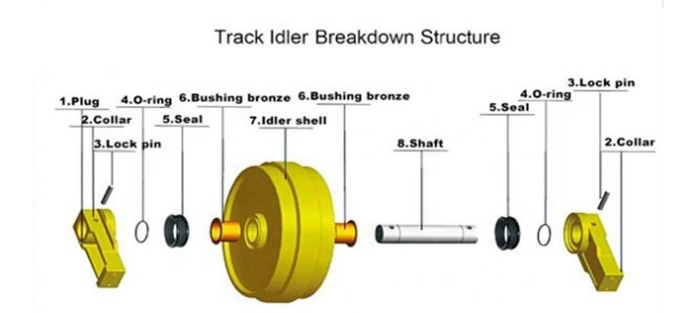

A roda guía dianteira é un compoñente fundamental no sistema de tren de rodaxe de equipos pesados sobre orugas, como escavadoras, bulldozers e cargadoras de orugas. Situada no extremo dianteiro do conxunto da oruga, a roda guía a oruga e mantén a tensión axeitada, desempeñando un papel fundamental tanto no rendemento como na lonxevidade de todo o sistema de tren de rodaxe.

Funcións principais dos rodillos dianteiros

1. Tensado da oruga:

A roda tensora dianteira funciona en conxunto co resorte de retroceso e o mecanismo tensor para aplicar unha tensión constante á cadea da oruga. Isto evita un afundimento ou un aperte excesivo, que doutro xeito podería provocar un desgaste prematuro dos elos e rolos da oruga.

2.Aliñamento da pista:

Serve como guía para manter a oruga aliñada correctamente durante o funcionamento. Unha roda guía que funcione ben reduce o risco de desvío da oruga, especialmente con cargas laterais pesadas ou en terreos irregulares.

3.Distribución da carga:

Aínda que non soporta tanta carga vertical como os rolos, a roda guía dianteira axuda a distribuir as forzas dinámicas polo chasis. Isto minimiza o desgaste localizado e contribúe a un funcionamento máis suave da máquina.

4.Amortiguación de vibracións:

Mediante o seu mecanismo de movemento e retroceso, a roda guía axuda a absorber os golpes e as vibracións transmitidas polo contacto co chan, protexendo tanto os compoñentes da oruga como os do chasis.

Problemas comúns de desgaste

1.Desgaste da brida:A fricción continua polo desprazamento lateral ou a desalineación pode provocar o desgaste das bridas da roda guía, o que leva a unha mala guía da oruga.

2.Picaduras ou desconchaduras superficiais:As forzas de impacto elevadas ou unha lubricación deficiente poden provocar fatiga superficial.

3.Fallo do selo:A degradación dos selos pode provocar fugas de lubricante, expoñendo o rolamento a contaminantes e acelerando o desgaste.

Boas prácticas de mantemento

1.Inspección regular:

As comprobacións visuais para detectar gretas, desgaste das bridas e fugas de aceite deben formar parte do mantemento de rutina. Comprobe se hai folgura inusual na oruga, xa que pode indicar unha falla no resorte de retroceso ou unha desalineación da roda guía.

2.Axuste da tensión da pista:

Asegúrate de que a tensión da cadea estea dentro das especificacións do fabricante. Tanto a subtensión como a sobretensión poden causar un desalineamento da roda guía e danar o mecanismo de retroceso.

3.Engraxamento e lubricación:

Moitos rodillos guía están selados de por vida, pero se é o caso, manteñen os niveis de lubricación axeitados para protexer os rolamentos internos.

4.Limpeza do chasis:

Elimina a lama compactada, os residuos ou o material conxelado arredor da roda guía para evitar un aumento da fricción e un desgaste desigual.

5.Tempo de substitución:

Supervisar os patróns de desgaste e substituír os rodillos guía cando se alcancen os límites de desgaste, normalmente medidos segundo as especificacións do fabricante de equipos orixinais. Ignorar os rodillos guía desgastados pode provocar danos acelerados nas conexións das cadeas, nos rodillos e no resorte de retroceso.

Conclusión

Aínda que a miúdo se pasa por alto, a roda guía dianteira é fundamental para a estabilidade da oruga, a tensión e a eficiencia do chasis. Un mantemento e unhas inspeccións oportunos poden reducir significativamente o tempo de inactividade, prolongar a vida útil do chasis e mellorar a produtividade da máquina.

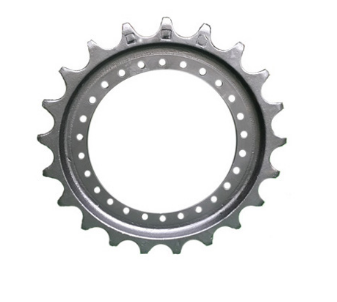

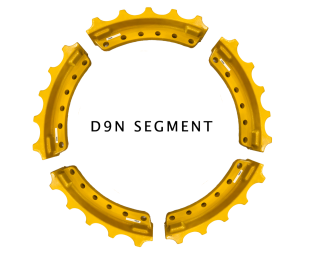

Piñóns e segmentos: Guía de estrutura, selección e uso.

As rodas dentadas e os segmentos son compoñentes de accionamento críticos no sistema de chasis de equipos pesados sobre orugas, incluíndo escavadoras, bulldozers e maquinaria mineira. Engánchanse cos casquillos da cadea da oruga para transferir o par da transmisión final á oruga, o que permite o movemento cara adiante ou cara atrás.

Piñón

Segmento

Estrutura e materiais

As rodas dentadas adoitan ser unha peza fundida ou forxada con varios dentes, mentres que as rodas dentadas segmentadas (segmentos) son modulares, aparafusadas directamente ao cubo de transmisión. Este deseño segmentado permite unha substitución máis sinxela sen desmontar a transmisión final.

Unha alta resistencia ao desgaste é esencial. A maioría das rodas dentadas están feitas de aceiro de aliaxe de alta resistencia e sofren un endurecemento por indución profundo para alcanzar unha dureza superficial de 50–58 HRC, o que garante unha vida útil prolongada en ambientes abrasivos.

Directrices de selección

Ton de xogo e perfil:A roda dentada debe coincidir co paso e o perfil da bucha da cadea de orugas (por exemplo, 171 mm, 190 mm). Un emparellamento incorrecto provocará un desgaste acelerado ou o desvío da oruga.

Compatibilidade da máquina:Consulte sempre as especificacións ou os números de peza do fabricante (OEM) para garantir un axuste axeitado co modelo específico do seu equipo (por exemplo, CAT D6, Komatsu PC300).

Número de dentes e patrón de parafusos:O número de dentes e os patróns dos orificios de montaxe deben aliñarse con precisión co cubo da transmisión final para evitar problemas de instalación ou desalineación das engrenaxes.

Consellos de uso

Monitorizar o acoplamento da bucha:O desgaste ou alongamento excesivo das orugas pode provocar que os piñóns salten, o que pode danar os dentes.

Substituír como un conxunto:Recoméndase substituír os piñóns xunto coa cadea de orugas para manter o desgaste sincronizado.

Inspeccionar regularmente:As fendas, os dentes rotos ou os patróns de desgaste irregulares indican que é hora de substituílos. A selección e o mantemento axeitados dos piñóns e segmentos inflúen directamente na eficiencia do chasis, o que reduce o tempo de inactividade e os custos operativos.

Como elixir as pezas do chasis axeitadas para diferentes entornos de traballo?

Seleccionar as pezas correctas do chasis é fundamental para o rendemento e a durabilidade do equipo. Os diferentes entornos de traballo supoñen diferentes esixencias para compoñentes como cadeas de orugas, rodillos, rodillos guía e rodas dentadas.

Terreo rochoso:

Escolla rodillos de alta resistencia e cadeas de orugas seladas con alta resistencia ao desgaste. As rodas dentadas forxadas e os segmentos endurecidos por indución ofrecen unha mellor resistencia ao impacto.

Condicións lamacentas ou húmidas:

Empregar zapatas de oruga autolimpables e elos de oruga con argollas máis anchas. Os rodillos de dobre brida axudan a evitar o descarrilamento en terreo inestable.

Zonas mineiras ou de alta abrasión:

Opta por rodas guía reforzadas, casquillos de alta dureza e enlaces de oruga máis grosos. Os compoñentes de aceiro de aliaxe de cromo-molibdeno teñen un bo rendemento fronte ao desgaste abrasivo.

Tempo frío:

Selecciona compoñentes con selos e graxas resistentes a baixas temperaturas. Evita materiais fráxiles que poidan rachar en condicións baixo cero.

Area ou deserto:

Empregar rolos de tipo pechado para evitar a entrada de area. Minimizar a fricción mediante un tratamento superficial e unha lubricación axeitada.

Siga sempre as especificacións do fabricante de equipos orixinais (OEM) e considere a posibilidade de mellorar as pezas posvenda adaptadas ao seu lugar de traballo. As pezas axeitadas reducen o tempo de inactividade e maximizan a vida útil.

Por que son cruciais os piñóns e os rolos de alta resistencia para terreos rochosos?

Os terreos rochosos presentan un dos ambientes máis esixentes para a maquinaria de construción sobre orugas. As rochas afiadas e abrasivas xeran impactos e fricción extremos, o que provoca un desgaste acelerado nas pezas do chasis, especialmente nos piñóns e nos rodillos das orugas.

Piñóns de alta resistencia, fabricadas con aceiro de aliaxe de alta resistencia e endurecidas por indución a HRC 50–58, están deseñadas para resistir a fenda, o desconchado e a deformación. O seu perfil de dentes máis profundo proporciona un mellor encaixe cos casquillos da cadea, o que reduce o deslizamento e mellora a transferencia de par baixo cargas pesadas.

Rodillos de orugaen terreo rochoso debe soportar golpes constantes e carga lateral.Rodillos forxados de dobre bridacon carcasas grosas e eixes tratados termicamente son esenciais para a estabilidade, a guía das vías e unha longa vida útil.

Sen rodas dentadas e rodillos reforzados, poden producirse fallos frecuentes nas pezas, o que leva a un aumento do tempo de inactividade, custos de mantemento e mesmo riscos de seguridade. Os compoñentes de alta resistencia garanten un rendemento sostido, especialmente en minaría, canteiras e operacións de montaña.

Piñón roto

Roda de vía rota

Data de publicación: 04-08-2025